FR-4 एपॉक्सी बोर्ड प्रसंस्करण प्रवाह

FR-4 एपॉक्सी ग्लास क्लॉथ लेमिनेट उत्पाद की सतह की तैयारी और प्रसंस्करण

1। तांबे की सतह के बाद सर्किट बनाने के लिए पैटर्न और etched किया गया है, PTFE सतह के साथ हैंडलिंग और संपर्क को कम से कम किया जाना चाहिए। ऑपरेटर को साफ दस्ताने पहनना चाहिए और अगली प्रक्रिया में स्थानांतरण के लिए प्रत्येक बोर्ड पर एक कंपार्टमेंटलाइज्ड फिल्म रखनी चाहिए।

2। etched PTFE सतह बॉन्डिंग के लिए पर्याप्त है। यह अनुशंसा की जाती है कि PTFE सतह को पर्याप्त आसंजन प्रदान करने के लिए इलाज किया जाए जहां चादरों को खोद दिया गया है या जहां खुला टुकड़े टुकड़े बंधे होंगे। पीटीएच तैयारी प्रक्रिया में उपयोग की जाने वाली रसायन विज्ञान का उपयोग सतह की तैयारी के लिए भी किया जा सकता है। प्लाज्मा नक़्क़ाशी या सोडियम युक्त केमिस्ट्री जैसे कि Fluroetch® द्वारा Fluroetch®, Tetraetch® द्वारा गोर द्वारा, और APC द्वारा बॉन्ड-प्रेप® की सिफारिश की जाती है। विशिष्ट प्रसंस्करण तकनीक फिर से आपूर्तिकर्ता से उपलब्ध हैं।

3। तांबे की सतह के उपचार को बंधन की ताकत सुनिश्चित करनी चाहिए। एक भूरे रंग का तांबा मोनोऑक्साइड सर्किट फिनिश टैकबॉन्ड चिपकने के साथ रासायनिक संबंध के लिए सतह के आकार को बढ़ाएगा। इस प्रक्रिया को अवशेषों और प्रसंस्करण तेलों को हटाने के लिए एक क्लीनर की आवश्यकता होती है। अगला, एक समान खुरदरी सतह क्षेत्र बनाने के लिए ठीक तांबा नक़्क़ाशी का प्रदर्शन किया जाता है। ब्राउन ऑक्साइड सुई क्रिस्टल फाड़ना प्रक्रिया के दौरान बॉन्डिंग लेयर को स्थिर करते हैं। किसी भी रासायनिक प्रक्रिया के साथ, प्रत्येक चरण के बाद पर्याप्त सफाई आवश्यक है। नमक के अवशेष बॉन्डिंग को रोक सकते हैं। रिंसिंग की देखरेख की जानी चाहिए और पीएच मान को 8.5 से नीचे रखा जाना चाहिए। एक -एक करके परतों को सुखाएं और सुनिश्चित करें कि सतह हाथ के तेल जैसे तेलों से दूषित नहीं है।

स्टैकिंग और फाड़ना

अनुशंसित बॉन्डिंग (दबाने या प्लैटन) तापमान: 425 ° F (220 ° C)

1। 250 (F (100 ° C) नमी को हटाने के लिए टुकड़े टुकड़े को बेक करें। एक कसकर नियंत्रित वातावरण में टुकड़े टुकड़े करें और 24 घंटे के भीतर उपयोग करें।

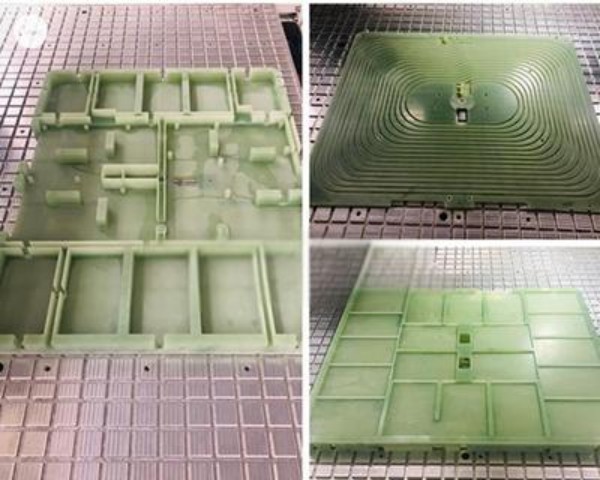

2। टूल प्लेट और व्यक्तिगत इलेक्ट्रोलाइटिक प्लेटों के बीच एक दबाव क्षेत्र का उपयोग नियंत्रण प्लेट में दबाव के एक समान वितरण के लिए अनुमति देने के लिए किया जाना चाहिए। बोर्ड में और सर्किट बोर्ड में मौजूद उच्च दबाव के क्षेत्र जो भरे जाएंगे, उन्हें क्षेत्र द्वारा अवशोषित किया जाएगा। क्षेत्र भी बाहर से केंद्र तक तापमान को वर्दी करता है। यह नियंत्रण बोर्ड से नियंत्रण बोर्ड के लिए एक समान मोटाई बनाता है।

3। बोर्ड में आपूर्तिकर्ता द्वारा प्रदान की गई TAC बॉन्ड की पतली परतें शामिल होनी चाहिए। पतली परतों को काटने और स्टैकिंग करते समय संदूषण को रोकने के लिए देखभाल की जानी चाहिए। सर्किट डिजाइन और भरण आवश्यकताओं के आधार पर, एक से तीन बॉन्डिंग शीट आवश्यक हैं। 0.0015 ”(38 माइक्रोन) शीट की आवश्यकता की गणना करने के लिए ढांकता हुआ क्षेत्र के साथ -साथ ढांकता हुआ आवश्यकताओं का उपयोग किया जाता है। लामिनेट्स के बीच स्वच्छ फाइन स्टील या एल्यूमीनियम मिरर प्लेटों की सिफारिश की जाती है।

4। फाड़ना में सहायता करने के लिए, हीटिंग से पहले 20 मिनट का वैक्यूम लगाया जाता है। पूरे चक्र में एक वैक्यूम बनाए रखा जाता है। हवा को खाली करने से सर्किट एनकैप्सुलेशन को पूरा करने में मदद मिलेगी।

5। उचित साइकिलिंग के साथ तापमान की निगरानी को केंद्र प्लेट के परिधीय क्षेत्र में थर्मोकॉल रखकर निर्धारित किया जा सकता है।

6। बोर्ड को स्टार्ट-अप के लिए एक ठंड या पहले से गरम प्रेस प्लैटेन पर लोड किया जा सकता है। यदि दबाव क्षेत्र का उपयोग क्षतिपूर्ति करने के लिए नहीं किया जाता है तो थर्मल वृद्धि और साइकिल चलाना अलग होगा। पैकेज में हीट इनपुट महत्वपूर्ण नहीं है, लेकिन परिधीय और केंद्र क्षेत्रों के बीच अंतर को कम करने के लिए जितना संभव हो उतना नियंत्रित किया जाना चाहिए। आमतौर पर, गर्मी की दर 12-20ºF/मिनट (6-9 ° C/मिनट) से लेकर 425ºF (220 ° C) तक होती है।

7। एक बार प्रेस में लोड होने के बाद, दबाव को तुरंत लागू किया जा सकता है। नियंत्रण पैनल के आकार के साथ दबाव भी भिन्न होगा। इसे 100-200 पीएसआई (7-14 बार) की सीमा में नियंत्रित किया जाना चाहिए।

8। कम से कम 15 मिनट के लिए 425ºF (230 ° C) पर गर्म प्रेस गर्मी बनाए रखें। तापमान 450ºF (235 ° C) से अधिक नहीं होना चाहिए।

9। फाड़ना के दौरान दबाव की स्थिति के बिना समय को कम करें (उदाहरण के लिए, समय गर्म प्रेस से कोल्ड प्रेस में स्थानांतरित करना)। 200ºF (100 ° C) से नीचे होने तक दबाव की स्थिति का दबाव बनाए रखें।